Ci siamo occupati della messa in sicurezza di un impianto di avvolgitura film per uso alimentare.

L’impianto è composto da tre piani. Al piano terra si trova la parte di estrusione che trasforma il PET in film gonfiandolo e creando una bolla d’aria che sale fino al terzo piano. Da lì inizia il processo di avvolgitura che attraversa i tre piani fino a tornare a terra, dove è presente l’avvolgitore vero e proprio, costituito da due baie uguali dove viene completata la bobina di film. Poiché il macchinario è un po’ datato, non presentava i sistemi di sicurezza adeguati per proteggere gli operatori, rendendo necessaria una messa in sicurezza accurata.

Obiettivi

- Installazione di vari funghi di emergenza in tutte le zone sensibili dell’impianto.

- Messa in sicurezza della parte di estrusione.

- Messa in sicurezza di tutti i punti pericolosi presenti nei piani superiori.

- Messa in sicurezza della parte di avvolgitura.

- Gestione centralizzata delle sicurezze con diagnostica.

Soluzioni

- Implementazione funghi d’emergenza: Installazione delle soluzioni progettate, inclusi i funghi di emergenza, e verifica del loro corretto funzionamento.

- Installazione di Carter di Protezione e RFID: Installazione di carter di protezione e sistemi RFID per controllare l’apertura in tutti i punti pericolosi nella zona di estrusione.

- Installazione di Barriere e Sensori: Installazione di un sistema complesso di barriere e sensori per garantire la sicurezza nelle zone di avvolgitura.

- Pulsantiere “Uomo Morto”: Installazione di pulsantiere “Uomo morto” per consentire l’accesso sicuro alle zone pericolose a macchina funzionante.

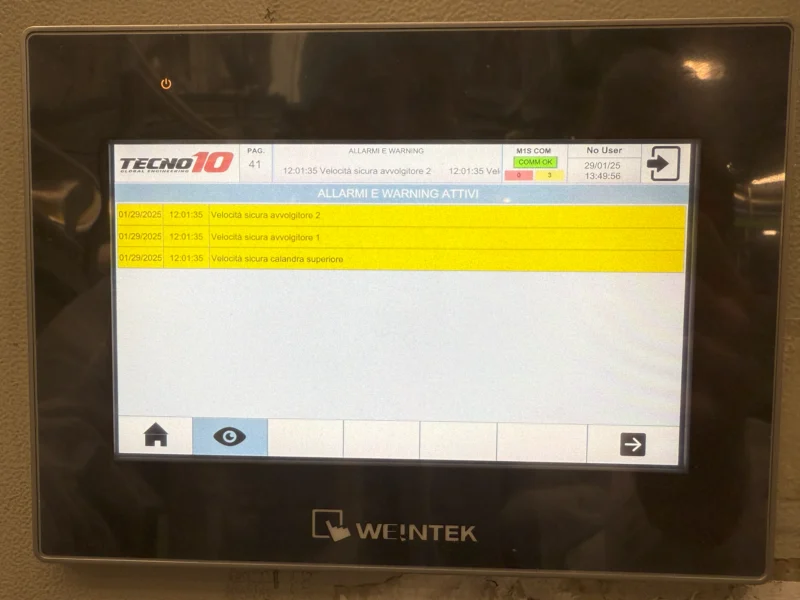

- Encoder di Sicurezza: Installazione di encoder per controllare che le velocità di avvolgitura siano sotto il limite di sicurezza per operare con la macchina in funzione.

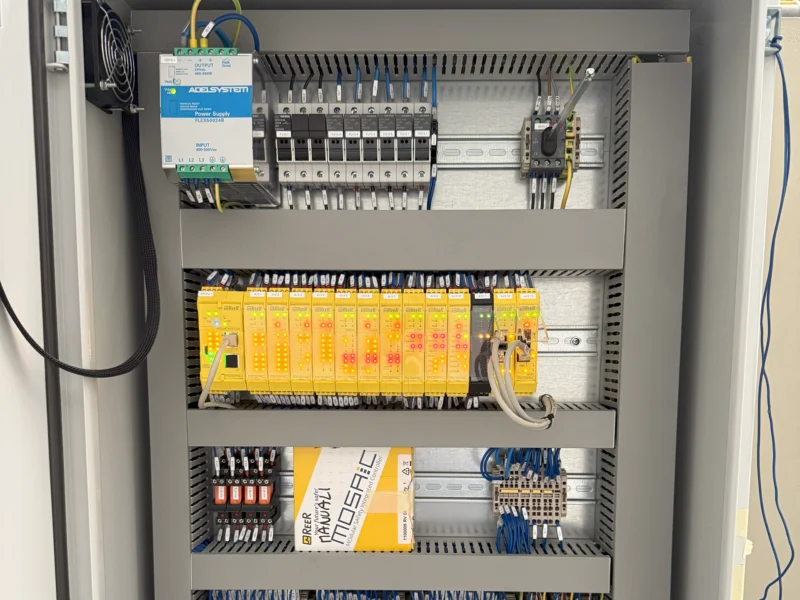

- Gestione Centralizzata delle Sicurezze: Implementazione di un sistema centralizzato per monitorare e gestire tutte le misure di sicurezza, con diagnostica in tempo reale per identificare e risolvere rapidamente eventuali problemi. E’ stato usato il PLC di sciurezza Reer e un pannello WEINTEK per la diagnostica e la teleassistenza.

- Formazione del Personale: Addestramento degli operatori sulle nuove procedure di sicurezza e sull’uso dei dispositivi installati.

- Manutenzione e Verifica: Controlli periodici e manutenzione regolare per garantire la sicurezza continua.

Risultati

- Riduzione dei Rischi di Incidenti e Infortuni: Grazie all’installazione di barriere, sensori, funghi di emergenza i rischi di incidenti e infortuni sono stati significativamente ridotti.

- Conformità alle Normative di Sicurezza: L’implementazione delle soluzioni di sicurezza ha assicurato la piena conformità alle normative vigenti.

- Maggiore Efficienza Operativa: La gestione centralizzata delle sicurezze e la diagnostica in tempo reale hanno migliorato l’efficienza operativa, riducendo i tempi di fermo macchina.

- Personale Più Consapevole e Preparato: La formazione del personale ha aumentato la consapevolezza e la preparazione degli operatori, migliorando la loro capacità di gestire situazioni di emergenza.

Richiedi informazioni

"*" indica i campi obbligatori