Una linea di produzione dei longheroni per camion è un sistema complesso e automatizzato progettato per trasformare bobine di materiale grezzo in longheroni finiti, pronti per l’assemblaggio nei telai dei camion. Questo processo include diverse fasi chiave, ciascuna delle quali è ottimizzata per garantire precisione, efficienza e qualità. La linea di produzione è composta da macchinari e sistemi avanzati che eseguono operazioni di profilatura, punzonatura, taglio laser e controllo qualità.

La linea di produzione dei longheroni di PM Forming è progettata per lavorare materiali di grosso spessore (fino a 10 mm) e alta resistenza. La linea è composta da diverse sezioni chiave che garantiscono un processo produttivo efficiente e di alta qualità:

- Aspo: Utilizzato per l’introduzione delle bobine di materiale nella linea di produzione. Questo componente è essenziale per alimentare continuamente la linea con il materiale grezzo necessario.

- Taglio al Volo: Dopo l’aspo, il materiale viene sottoposto a un sistema di taglio al volo, che permette di tagliare il materiale in movimento senza fermare la linea di produzione. Questo processo aumenta l’efficienza e riduce i tempi di inattività.

- Profilatrice: Questa macchina modella il materiale grezzo in longheroni attraverso un processo di profilatura. La profilatrice è progettata per gestire materiali di alta resistenza e garantire una formatura precisa.

- Punzonatrici: La linea include tre punzonatrici, posizionate superiormente e lateralmente, che eseguono forature e altre lavorazioni necessarie sui longheroni. Queste macchine sono cruciali per preparare i pezzi per le successive operazioni di assemblaggio.

- Sistemi di Taglio Laser: Due sistemi di taglio laser sono utilizzati per eseguire tagli di rastremature e altre lavorazioni di precisione. I laser garantiscono un’elevata precisione e velocità, riducendo al minimo gli scarti di produzione.

- Sistemi di Visione: Due sistemi di visione sono integrati nella linea per certificare la qualità dei pezzi prodotti. Questi sistemi utilizzano tecnologie avanzate di imaging per ispezionare i longheroni e assicurare che rispettino gli standard di qualità richiesti.

Obiettivi

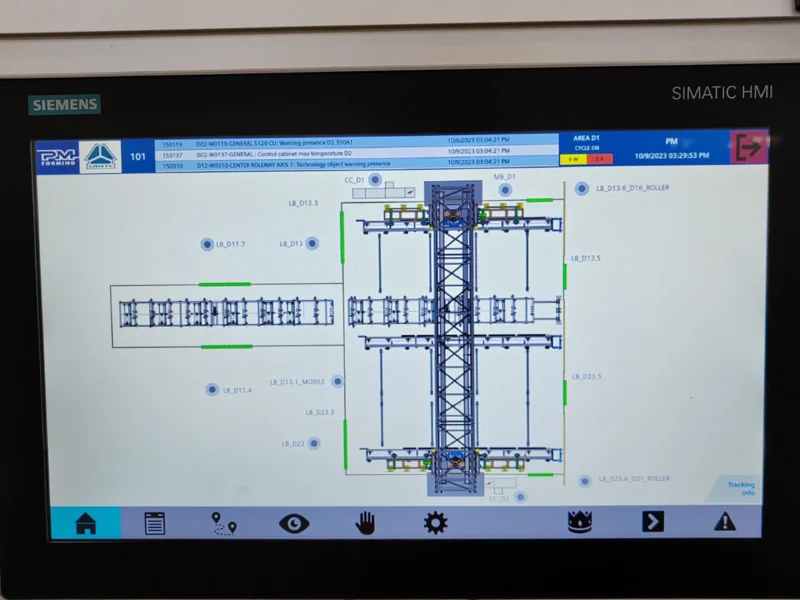

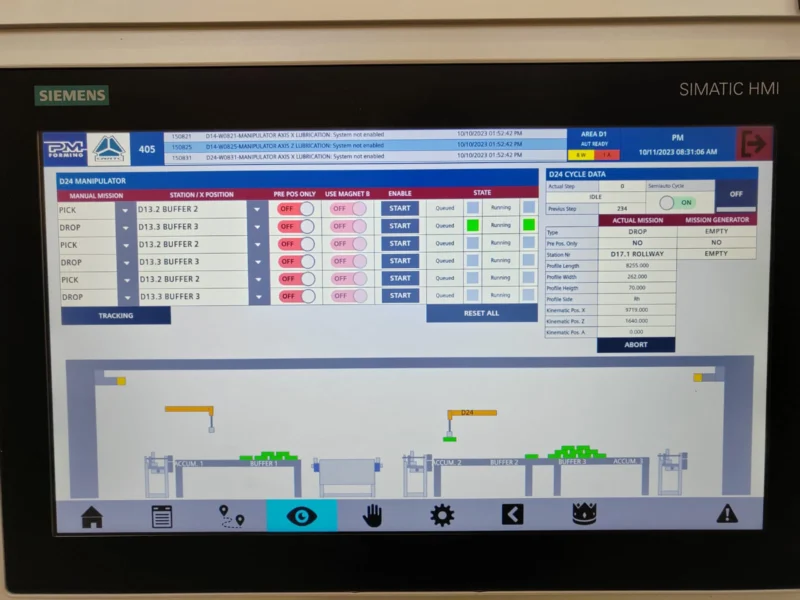

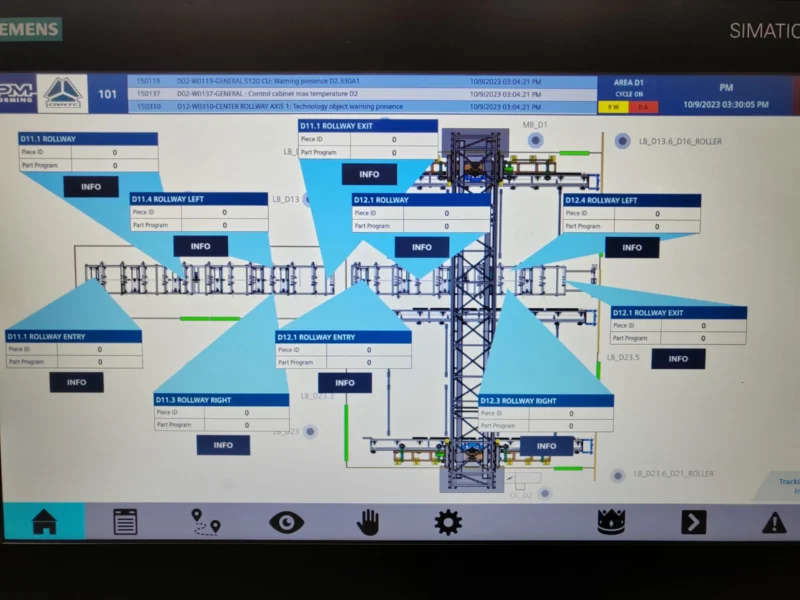

La nostra parte del progetto riguarda la gestione laser per eseguire forature e tagli di rastremature, oltre alla gestione delle zone di manipolazione dei pezzi, costituite da doppi manipolatori aerei su singoli binari. Gli obiettivi principali del progetto includono l’automazione del processo produttivo, il monitoraggio continuo delle operazioni, l’assicurazione della qualità del prodotto e la riduzione dei tempi di fermo macchina. Inoltre, è fondamentale garantire un’elevata produttività attraverso l’ottimizzazione dei processi e l’uso di tecnologie avanzate.

Soluzioni

Per raggiungere gli obiettivi prefissati, il progetto prevede l’implementazione di hardware Siemens per tutta la linea di produzione. Questo include l’uso di controllori logici programmabili (PLC) della serie SIMATIC e azionamenti SINAMICS S120. I PLC Siemens gestiscono le operazioni della linea di produzione, assicurando un controllo preciso e affidabile dei processi. Gli azionamenti SINAMICS S120 garantiscono un controllo accurato dei motori e degli attuatori, permettendo un funzionamento fluido e reattivo dell’intera linea.

Il sistema include anche lo sviluppo di un’interfaccia uomo-macchina (HMI) intuitiva per facilitare il controllo e il monitoraggio, e l’uso di un sistema SCADA per la supervisione e l’acquisizione dei dati. Inoltre, il software è integrato con il sistema ERP aziendale per una gestione completa delle risorse e della produzione.

Risultati

I risultati attesi dal progetto includono un significativo aumento dell’efficienza operativa, grazie all’automazione e al monitoraggio continuo dei processi.

La qualità dei longheroni prodotti sarà costante e conforme agli standard richiesti, grazie all’uso di sistemi di visione avanzati per l’ispezione e la certificazione dei pezzi.

La riduzione dei costi operativi sarà ottenuta minimizzando i tempi di inattività attraverso una manutenzione predittiva e una gestione ottimizzata delle risorse. Inoltre, l’analisi dei dati raccolti in tempo reale permetterà di prendere decisioni informate, migliorando ulteriormente la gestione della produzione e garantendo un’elevata produttività.

Richiedi informazioni

"*" indica i campi obbligatori